|

Преамбула Преамбула

Технология Технология

Редуктора Редуктора

Публикации Публикации

О нас О нас

Фотогалерея Фотогалерея

Контакты Контакты

|

В сравнении с широко используемыми способами упрочняющей химико-термической обработки стальных деталей, такими, как цементация, нитроцементация, цианирование и газовое азотирование в печах, метод ИПТА имеет следующие основные преимущества:

• более высокая поверхностная твердость азотированных деталей;

• отсутствие деформации деталей после обработки;

• повышение предела выносливости и увеличение износостойкости обработанных деталей;

• возможность обработки глухих и сквозных отверстий;

• сохранение твердости азотированного слоя после нагрева до 600 - 650 °С;

• возможность получения слоев заданного состава;

• возможность обработки изделий неограниченных размеров и форм;

• отсутствие загрязнения окружающей среды;

• повышение культуры производства;

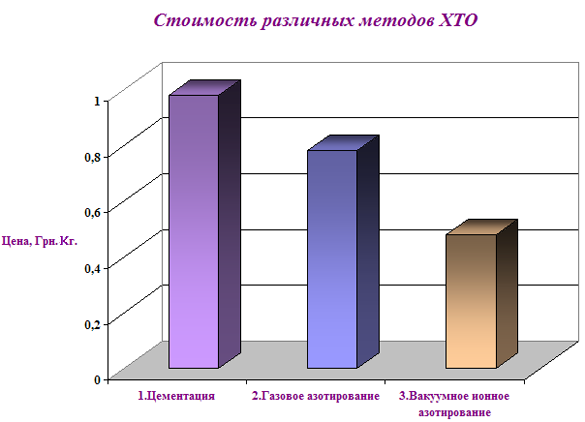

• существенное снижение себестоимости обработки (Рис.1);

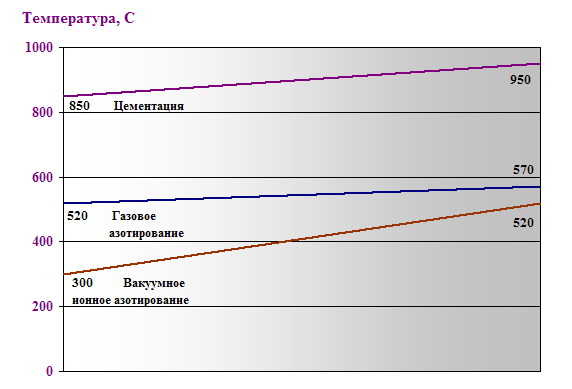

• более низкая температура обработки, благодаря чему, в детали не происходит структурных превращений (Рис 2);

Преимущества ИПТА проявляются и в существенном сокращении основных издержек производства.

Так, например, по сравнению с газовым азотированием в печах, ИПТА обеспечивает:

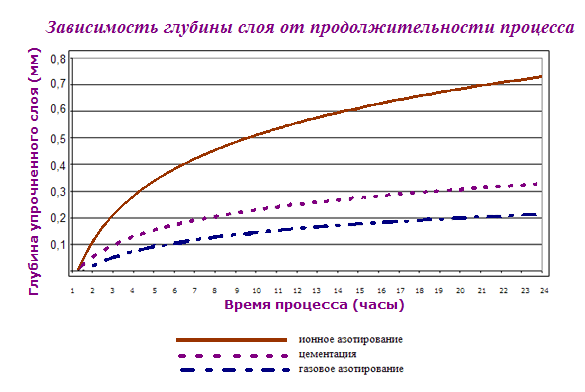

• сокращение продолжительности обработки в 2 - 5 раз, как за счет снижения времени нагрева и охлаждения садки, так и за счет уменьшения времени изотермической выдержки (Рис3);

• сокращение расхода рабочих газов в 20 - 100 раз;

• сокращение расхода электроэнергии 1,5 - 3 раза;

• снижение деформации настолько, чтобы исключить финишную шлифовку;

• улучшение санитарно-гигиенических условий производства;

• полное соответствие технологии всем современным требованиям по охране окружающей среды.

По сравнению с закалкой обработка методом ИПТА позволяет:

• исключить деформации;

• увеличить ресурс работы азотированной поверхности в 2-5 раз.

Применение ИПТА вместо цементации, нитроцементации, газового или жидкостного азотирования, объемной или ТВЧ закалки позволяет сэкономить основное оборудование и производственные площади, снизить станочные и транспортные затраты, уменьшить расход электроэнергии и активных газовых сред.

Основными потребителями оборудования и метода ионно-плазменного термоциклического азотирования являются автомобильные, тракторные, авиационные, судостроительные и судоремонтные, машино- и станкостроительные заводы, заводы по производству сельскохозяйственной техники, насосного и компрессорного оборудования, шестерен, подшипников, алюминиевых профилей, энергетических установок и др. (см. табл. 1).

Метод ИПТА является одним из наиболее современных направлений химико-термической обработки на Украине.

|

| Рисунок 1 |

|

| Рисунок 2 |

|

| Рисунок 3 |

| | | | Характеристики слоя |

| Цель обработки | Тип изделия | Марка стали | глубина, мм | Поверхностная твердость, HV 0,5 |

| | |

| Повышение износостойкости и усталостной прочности, | -корпуса; | 45 | 0,3-0,6 | 450-500 |

| отказ от окончательного шлифования, увеличение продолжительности жизни деталей машин и механизмов | -детали; механизмов | 20Х | 0,3-0,5 | 450-600 |

| | -зубчатые колеса; | 40Х | 0,2-0,5 | 500-640 |

| | -коленчатые и распределительные валы; | 40ХН | 0,2-0,5 | 480-640 |

| | -винты; | 40ХН2МА | 0,2-0,5 | 400-600 |

| | -направляющие; | 18ХГТ | 0,2-0,5 | 650-750 |

| | -шпиндели; | 15ХГН2ТА | 0,2-0,5 | 640-800 |

| | -шнеки; | 12Х2Н4А | 0,2-0,5 | 550-700 |

| | -гидроцилиндры; | 15ХФ | 0,2-0,55 | 650-900 |

| | -детали станков; | 20ХН3А | 0,2-0,5 | 600-650 |

| | -впускные и выпускные клапана двигателей; | 20ХГНМТА | 0,2-0,5 | 600-820 |

| | -детали турбин. | 25ХГТ | 0,2-0,5 | 620-820 |

| | | 30ХГТ | 0,2-0,5 | 640-870 |

| | | 20ХНР | 0,2-0,5 | 650-720 |

| | | 35ХГСА | 0,2-0,5 | 650-720 |

| | | 38ХМА | 0,2-0,6 | 600-850 |

| | | 38ХМФА | 0,2-0,5 | 850-1100 |

| | | 40Х9С2 | 0,03-0,04 | 420-450 |

| | | 40ХГНМ | 0,03-0,04 | 500-520 |

| | | | | |

| | | 5ХНМ | 0,25-0,3 | |

| Повышение износостойкости и коррозионной устойчивости, уменьшение прилипания металла при литье | | 5ХНМФ | 0,15-0,3 | 620-760 |

| | -штампы; | 3Х2В8 | 0,22-0,26 | 600-700 |

| | -прессформы для литья под давлением; | 3Х3М3Ф | 0,15-0,22 | 950-1100 |

| | -прессформы для пластмасс; | 4Х4ВМФС | 0,25-0,35 | 900-1200 |

| | -пуансоны для глубокой вытяжки; | 4Х5МФС | 0,25-0,3 | 650-750 |

| | -прессовые и молотовые штампы. | 4Х5В2ФС | 0,25-0,3 | 900-950 |

| | | 38ХМЮА | 0,4-0,45 | 900-950 |

| | | Х12 | 0,3-0,35 | 800-1250 |

| | | Х12М | 0,06-0,3 | 1000-1100 |

| | | Х12МФ | 0,06-0,3 | 1000-1100 |

| | | | | 1000-1100 |

| | | | | |

| | | 30Х13 | 0,2-0,3 | 950-1100 |

| Повышение износостойкости инструмента и производительности процесса резания, улучшение режущих свойств. | - фрезы; | Р6М5 | 0,01-0,06 | 900-1100 |

| | - сверла; | Р9К10 | 0,01-0,06 | 900-1100 |

| | - метчики; | Р18 | | |

| | - протяжки; | | | |

| | - развертки; | | | |

| | - инструменты для горячего сверления | | | |

ИПТА - эффективный метод упрочняющей обработки деталей из легированных конструкционных сталей: шестерен, зубчатых венцов, вал-зубчатых шестерен, валов, прямозубых, конических и цилиндрических шестерен, муфт, валов-шестерен сложной геометрической конфигурации и др.

Цементация, нитроцементация и ТВЧ-закалка оправдывают себя при изготовлении тяжелонагруженных деталей (зубчатые колеса, оси, валы и др.) низкой и средней точности, не требующих последующей шлифовки.

Указанные виды термообработки экономически нецелесообразны при изготовлении средне- и низконагруженных высокоточных деталей, т.к. при данной обработке наблюдается значительное коробление и требуется последующая шлифовка. Соответственно, при шлифовке необходимо снимать значительную толщину упрочненного слоя.

ИПТА позволяет полностью устранить коробление и деформацию деталей при сохранении шероховатости поверхности в пределах Ra=0,63...1,2 мкм, что позволяет в подавляющем большинстве случаев использовать ИПТА как финишную обработку.

ИПТА наиболее эффективно при обработке крупносерийных однотипных деталей: шестерен, валов, осей, зубчатых валов, вал-зубчатых шестерен и др. Шестерни, подвергнутые плазменному азотированию, имеют лучшую стабильность размеров по сравнению с цементированными шестернями и могут использоваться без дополнительной обработки. При этом несущая способность боковой поверхности и прочность основания зуба, достигаемые с помощью плазменного азотирования, соответствуют цементированным шестерням.

В мире широко используется технология ИПТА. Например, компания RUВIG & Co KG GmbH, основанная в Австрии в 1946 году выпускает установки для ИПТА, Фото продукции компании обработанных деталей приведены ниже

|

|

• Коленчатые валы

• Распределительные валы

• Клапаны

• Поршневые кольца

• Подшипники

• Распылительные форсунки

• Толкатели клапанов

• Корпуса насосов

|

|

• Зубчатые колеса

• Корпуса

• Синхронизирующие кольца редукторов

• Детали рулевой передачи

• Звездочки

• Шаровые опоры

• Рулевые рейки

• Вращающиеся валы

• Шкивы

|

• Устройства для резки резины - срок эксплуатации изделия увеличивается в 8 раз;

• Изделия из алюминия, полученные методои экструзии - отсутствует необходимость обработки каустиком остаточных продуктов после эксплуатации алюминиевого изделия;

• Пресс-формы для изготовления изденлий из пластмасс - увеличение количества съемов и улучшение выталкивания из пресс-формы;

• Фрезы;

• Кованные перфораторы;

• Модели и стержневые ящики для алюминиевого литья - устойчивость к износу и отсутствие химической коррозии;

• Алюминиевые пресс-формы - увеличение срока службы оснастки;

• Оснастка для штамповки листовых металлов;

• Изготовление отливок из алюминиево-магниевых сплавов.

ИПТА предназначено для азотирования деталей машин. Служит для поверхностного упрочнения деталей из конструкционных сталей различных структурных классов (перлитного, мартенситного и аустенитного), титановых сплавов и сплавов на основе тугоплавких металлов. При этом повышается прочность, твердость, износостойкость, выносливость, коррозионная стойкость, а при сквозном насыщении высокотемпературная прочность и жаропрочность.

Принцип действия ионно-плазменного термоциклического азотирования заключается в том, что в разреженной азотсодержащей газовой среде между катодом (деталью) и анодом (стенками вакуумной установки) возбуждается тлеющий разряд. Положительные ионы с высокой энергией, бомбардируя поверхность детали, нагревают ее и внедряются в нее, формируя твердый раствор азота в металле, а при достижении предела растворимости — нитридные фазы. Структура азотированного слоя в общем случае состоит из двух зон: внешней — нитридной зоны и располагающейся под ней диффузионной зоны, состоящей из твердого раствора с дисперсными включениями промежуточных фаз.

Особенностью разработанной технологии являются импульсные термоциклические режимы обработки. Воздействие на деталь можно сравнить с обработкой бетонных поверхностей

префоратором: при невысоких энергиях удара и циклической частотой воздействия выполняемая работа является максимальной. Таким образом за короткий промежуток

времени достигается высокое качество обработки с минимальными затратами.

Преимущества: возможность получения более качественных азотированных слоев по всей обрабатываемой поверхности детали; сокращение продолжительности обработки (сталей — в 3-5 раз, титановых сплавов — в 5-10 раз); возможность регулирования процесса азотирования для оптимизации слоев по строению, фазовому составу и свойствам; снижение хрупкости упрочненного слоя; бездеформационность деталей в процессе обработки и высокая чистота поверхности; исключение операции депассивации; простота и надежность экранной защиты от азотирования неупрочняемых поверхностей по сравнению с гальваническими покрытиями (например, никелерованием); уменьшение расхода электроэнергии в 8-10 раз и расхода газов в 30-50 раз; полная экологическая безопасность обработки в безвредной газовой среде; возможность упрочнения широкой номенклатуры деталей различной формы и типоразмера. В том числе длинномерных, тонкостенных, с глубокими отверстиями малого диаметра (1-2 мм). Полное отсутствие ограничений по виду используемого материала (например, низко- и среднеуглеродистые, высокопрочные комплексно-легированные и мартенситно-стареющие стали, титановые сплавы, сплавы на основе хрома, ванадия, молибдена, ниобия и тантала), а так же алюминий.

Область применения: машиностроение, транспорт, энергетика, нефтедобыча и другие отрасли промышленности.

Технология азотирования деталей разработана с ориентацией на установки тлеющего разряда нового поколения. При проведении процесса азотации непременно присутствует атмосфера, которая не была откачена вакуумными насосами (остаточный кислород). Новая технология позволяет оказаться от водородных смесей, которые нейтрализуют оксидные пленки, препятствующие диффузионному насыщению азотом поверхности детали. Известно, что наличие водорода пагубно сказывается на прочности изделий, работающих в условиях высоких контактных нагрузок. Водород попросту охрупчивает поверхность детали. Устранить этот недостаток возможно применением технологии ионно-импульсного термоциклического азотирования, которая позволяет снизить рабочую температуру процесса за счет воздействия импульсов короткой длительности и большой амплитуды. При таком воздействии на поверхность мощными энергетическими пучками сердцевина детали в целом остается холодной, а оксидные пленки разрушаются (эффект травления поверхности).

|

| 1. | Предварительно прислать чертёж (для определения технических условий азотирования); |

| 2. | Желательно использовать стали, указанные в таблице; |

| 3. | Примерная маршрутная технология изготовления деталей: |

| | • Заготовительная | Отрезать заготовку; |

| | • Токарная, фрезерная | Обработка заготовки с припуском 1-2мм; |

| | • Термическая | Улучшение до HRC 28-30 единиц; |

| | • Механическая | Произвести полное изготовление деталей согласно

чертежу (токарнная, фрезерная, шлифование и пр.); |

| 4. | Очистить детали от масла, стружки и окалины! |

| 5. | Отправить деталь на азотирование. |

|

|

|

|